Dalam upaya memenuhi permintaan global yang melonjak untuk kendaraan listrik dan penyimpanan energi, produsen baterai menghadapi tantangan kritis: meningkatkan produksi tanpa mengorbankan kualitas, keamanan, atau fleksibilitas. Inti dari upaya peningkatan skala ini terletak pada proses perakitan, khususnya pengelasan sel silinder yang presisi dan andal menjadi modul dan paket. Hambatan di sini dapat menghentikan seluruh lini produksi. Solusinya muncul bukan hanya dari mesin yang lebih cepat, tetapi dari sistem yang lebih cerdas dan lebih mudah beradaptasi:Stasiun Kerja Pengelasan Modular.

Artikel ini mengeksplorasi bagaimana desain stasiun kerja modular modern merevolusi produksi sel silinder berkecepatan tinggi, menjadi mesin yang sangat diperlukan untuk manufaktur baterai yang efisien dan tahan masa depan.

Batasan Garis Linier Tetap

Lini otomatisasi tetap tradisional untuk pengelasan sel dibangun untuk satu produk. Lini ini sangat baik untuk skenario volume tinggi dan variasi produk yang rendah. Namun, industri baterai bersifat dinamis. Format sel (21700, 46120, dll.), desain modul, dan konfigurasi pengelasan (seri, paralel, matriks) berkembang pesat. Lini produksi yang kaku tidak dapat beradaptasi. Modifikasi atau penggantian peralatan sangat mahal, menyebabkan waktu henti yang besar, dan menghentikan produksi. Ketidakfleksibelan ini merupakan risiko signifikan di pasar yang bergerak cepat.

Keunggulan Modular: Kelincahan sebagai Standar

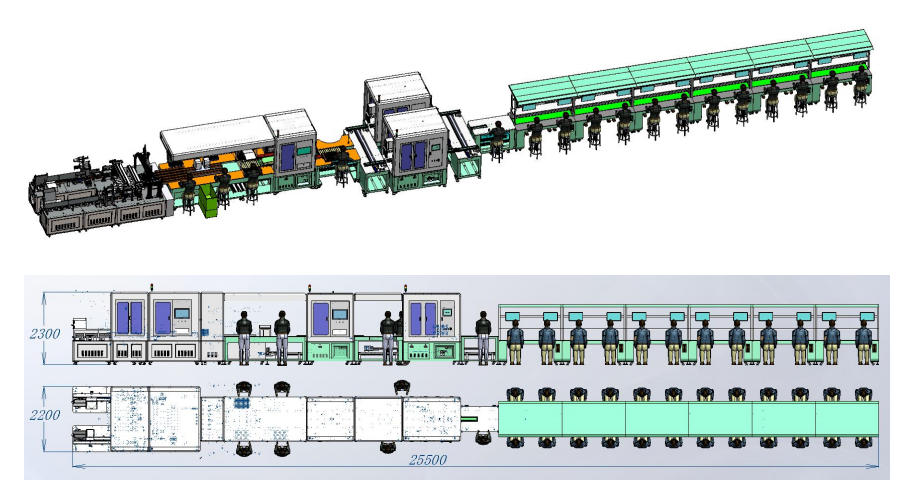

A stasiun kerja pengelasan modular Hal ini membalikkan paradigma tersebut. Alih-alih satu jalur produksi yang panjang dan tetap, produksi dipecah menjadi unit-unit fungsional yang mandiri—atau modul. Setiap modul, seperti stasiun penumpukan sel, stasiun penempatan busbar, atau yang terpenting, stasiun pengelasan presisi, merupakan pulau otomatisasi yang independen.

Kekuatan desain ini terletak pada prinsip-prinsip intinya:

1. Skalabilitas Plug-and-Play: Membutuhkan throughput yang lebih tinggi? Integrasikan modul pengelasan tambahan yang identik untuk bekerja secara paralel. Produksi dapat ditingkatkan atau dikonfigurasi ulang dengan gangguan minimal, seperti menambahkan node komputasi berkinerja tinggi ke klaster server.

2. Fleksibilitas yang Tak Tertandingi: Ketika format sel atau desain modul baru diperkenalkan, hanya modul spesifik yang memerlukan perubahan—seperti peralatan ujung lengan robot atau perlengkapan—yang perlu diperbarui. Infrastruktur inti, termasuk sistem gerak dan arsitektur kontrol, tetap utuh. Hal ini secara drastis mengurangi waktu dan biaya peralihan.

3. Peningkatan Waktu Operasional dan Pemeliharaan: Jika satu modul pengelasan memerlukan perawatan, modul tersebut dapat diisolasi dan diservis sementara modul lainnya tetap beroperasi. Arsitektur pemrosesan paralel ini menghilangkan titik kegagalan tunggal, memaksimalkan efektivitas peralatan secara keseluruhan (OEE).

Inti dari Modul Ini: Teknologi Pengelasan Presisi

Inti dari setiap modul pengelasan adalah teknologi yang menciptakan ikatan listrik dan mekanik permanen dengan resistansi rendah. Di sinilah keandalan menjadi hal yang mutlak. Sistem canggih mengintegrasikan mesin las laser presisi tinggi atau mesin las titik resistansi canggih untuk memenuhi kebutuhan ini.

Sebagai contoh, mengintegrasikan mesin las titik presisi Styler ke dalam stasiun kerja modular memberikan keuntungan yang berbeda untuk perakitan sel silindris. Keluaran energi yang stabil dan kontrol gaya yang canggih sangat penting untuk pengelasan material tipis yang seringkali berbeda jenis, seperti tab sel dan busbar baja berlapis nikel. Pembentukan gumpalan las yang konsisten tanpa percikan atau kerusakan termal pada sel yang sensitif sangat penting untuk keselamatan dan umur pakai. Ketika mesin las tersebut tertanam dalam sistem gerak modular yang digerakkan servo, ia menjadi unit yang mampu mengeksekusi pola pengelasan kompleks di seluruh matriks sel dengan kecepatan dan pengulangan yang tinggi.

Dari Workstation ke Lini Semi-Otomatis: Hibrida Optimal

Konsep modular dapat diterapkan secara cemerlang untuk menciptakan jalur perakitan semi-otomatis. Di sini, operasi manual untuk tugas-tugas seperti inspeksi visual, perakitan konektor, atau pengaturan kabel terintegrasi secara ergonomis dengan modul otomatis.

Pertimbangkan jalur pengelasan busbar semi-otomatis yang dibangun berdasarkan prinsip modular. Seorang operator dapat memuat perlengkapan sel yang telah ditumpuk sebelumnya ke atas palet. Palet kemudian mengalir ke stasiun otomatis yang dilengkapi dengan mesin las Styler, yang melakukan semua pengelasan busbar ke tab dengan konsistensi sempurna. Palet kemudian menuju ke stasiun manual untuk aplikasi material antarmuka termal atau inspeksi titik tegangan, sebelum berpindah ke modul otomatis berikutnya. Pendekatan hibrida ini menyeimbangkan fleksibilitas dan penilaian pekerja manusia dengan kecepatan, presisi, dan konsistensi otomatisasi di tempat yang paling penting—pada sambungan las.

Kesimpulan: Membangun Masa Depan, Mulai Hari Ini

Bagi produsen baterai, berinvestasi dalam desain stasiun kerja pengelasan modular merupakan investasi dalam ketahanan dan pertumbuhan. Hal ini mengubah lantai produksi dari rantai statis dan rapuh menjadi jaringan dinamis yang dapat dikonfigurasi ulang. Dengan mengintegrasikan teknologi presisi inti seperti mesin las titik canggih ke dalam arsitektur fleksibel ini, perusahaan dapat mencapai tujuan utama manufaktur modern: output kecepatan tinggi, kualitas yang tak tergoyahkan, dan kelincahan untuk beradaptasi dengan kebutuhan masa depan.

Mesin modular ini tidak hanya memberi daya pada lini produksi saat ini; tetapi juga mendorong inovasi baterai masa depan.

Informasi yang diberikan olehPenata rambutpadahttps://www.stylerwelding.com/ Informasi yang diberikan hanya untuk tujuan informasi umum. Semua informasi di Situs ini disediakan dengan itikad baik, namun, kami tidak memberikan pernyataan atau jaminan apa pun, baik tersurat maupun tersirat, mengenai keakuratan, kecukupan, validitas, keandalan, ketersediaan, atau kelengkapan informasi apa pun di Situs ini. DALAM KEADAAN APA PUN KAMI TIDAK AKAN BERTANGGUNG JAWAB KEPADA ANDA ATAS KERUGIAN ATAU KERUSAKAN APA PUN YANG TIMBUL AKIBAT PENGGUNAAN SITUS INI ATAU KETERGANTUNGAN PADA INFORMASI APA PUN YANG DIBERIKAN DI SITUS INI. PENGGUNAAN SITUS INI DAN KETERGANTUNGAN ANDA PADA INFORMASI APA PUN DI SITUS INI SEPENUHNYA ADALAH RISIKO ANDA SENDIRI.

Waktu posting: 31 Desember 2025