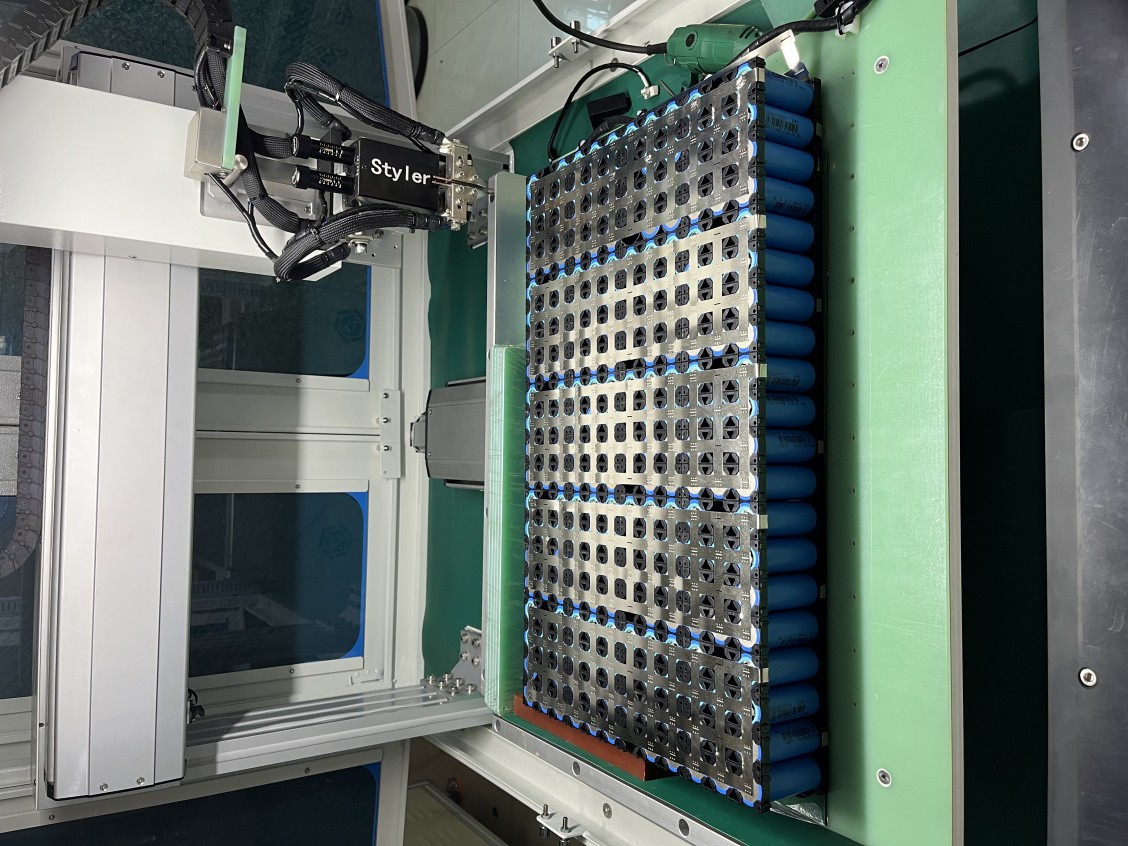

Dalam dunia manufaktur baterai yang berkembang pesat—Memberi daya pada segala hal mulai dari kendaraan listrik hingga elektronik konsumen dan penyimpanan energi jaringan listrik.—Pengelasan merupakan proses penting, namun seringkali menantang, dalam perakitan paket baterai. Integritas setiap sambungan secara langsung memengaruhi keamanan, kinerja, dan umur pakai paket baterai. Di STYLER, kami mengkhususkan diri dalam solusi pengelasan dan perakitan canggih untuk integrasi tingkat paket, termasuk pengelasan resistansi presisi.Mesin Las TitikMesin Las Laser berkecepatan tinggi, dan Jalur Perakitan Modul & Paket Baterai siap pakai.

We'Kami telah mengumpulkan sepuluh pertanyaan yang paling sering diajukan kepada tim teknik kami mengenai pengelasan paket baterai, memberikan wawasan ahli untuk membantu Anda mengatasi kompleksitasnya.

1. Proses pengelasan mana yang paling sesuai untuk menghubungkan modul sel silinder atau busbar paket baterai?

Untuk menghubungkan sel-sel ke dalam modul atau menyambungkan busbar di dalam sebuah paket, pengelasan titik resistansi seringkali menjadi pilihan yang lebih disukai.'Metode cepat, hemat biaya, dan andal untuk membuat banyak sambungan listrik yang kuat. STYLER's tukang las titikDengan memanfaatkan teknologi transistor canggih, produk ini menghadirkan kecepatan dan stabilitas yang luar biasa, dengan umpan balik arus konstan dan kontrol adaptif untuk menangani material tipis dan sensitif seperti busbar berlapis nikel.

2. Bagaimana cara mencegah panas berlebih dan kerusakan termal pada sel baterai selama pengelasan paket baterai?

Manajemen termal selama perakitan paket sangat penting. Kuncinya adalah mengendalikan masukan energi dengan presisi tinggi pada titik-titik sambungan. Mesin Las Titik Resistansi berbasis Transistor kami mencapai hal ini melalui siklus pengelasan ultra-pendek dan tepat waktu (milidetik), meminimalkan penyebaran panas. Untuk pengelasan laser, pemilihan parameter yang tepat dan penggunaan pemindai galvanometer berkecepatan tinggi melokalisasi masukan panas. Sistem kami dapat mengintegrasikan pemantauan termal untuk memastikan sel-sel di sekitarnya tetap berada dalam batas aman.

3. Aluminium dan komposit tembaga-aluminium umum digunakan pada busbar kemasan. Apa solusi pengelasannya?

Pengelasan material ini memerlukan pemilihan proses yang cermat. Untuk pengelasan titik, konduktivitas nikel murni yang tinggi membutuhkan arus tinggi dalam waktu yang sangat singkat. Mesin las transistor STYLER memberikan pulsa energi yang cepat dan stabil yang diperlukan. Untuk pengelasan laser pada busbar dan koneksi aluminium, metode ini sangat efektif. Namun, untuk busbar tembaga murni dalam perakitan paket, pengelasan laser menghadirkan tantangan karena reflektivitas dan konduktivitas termal yang tinggi. Alternatif praktis dan direkomendasikan adalah menggunakan busbar komposit tembaga-aluminium (material berlapis), di mana pengelasan laser dilakukan pada lapisan aluminium, memastikan sambungan yang andal dan lebih stabil.

4. Seberapa penting kebersihan material dan persiapan permukaan untuk pengelasan paket?

Sangat penting. Oksida, minyak, dan kontaminan pada busbar atau terminal menyebabkan kualitas pengelasan yang tidak konsisten, peningkatan resistansi listrik, dan potensi kegagalan. Proses perakitan paket baterai yang andal harus mencakup pembersihan yang tepat (misalnya, pembersihan laser, pembersihan plasma) segera sebelum pengelasan. Lini Perakitan Paket Baterai STYLER dapat mengintegrasikan stasiun pembersihan otomatis untuk memastikan kondisi permukaan yang konsisten untuk setiap sambungan.

5. Bagaimana kita memastikan kualitas pengelasan yang konsisten dalam produksi kemasan volume tinggi?

Konsistensi berasal dari stabilitas peralatan, pemantauan proses, dan otomatisasi. Mesin kami memiliki fitur-fitur berikut:

Pemantauan Proses Waktu Nyata: Mengukur resistansi dinamis (pengelasan titik) untuk setiap pengelasan.

Kontrol Adaptif Loop Tertutup: Secara otomatis menyesuaikan parameter berdasarkan umpan balik.

Inspeksi Pasca Pengelasan 100%: Mengintegrasikan sistem penglihatan untuk penempatan las dan pengujian resistansi listrik ke dalam jalur perakitan untuk jaminan kualitas.

6. Apa saja keunggulan utama pengelasan laser dalam perakitan paket baterai?

Pengelasan laser menawarkan fleksibilitas luar biasa dalam geometri pengelasan (garis, lingkaran, kontur), tekanan mekanis minimal, dan kemampuan untuk mengelas di ruang terbatas dalam struktur kemasan. Teknik ini ideal untuk pengelasan pelat ujung modul, sambungan penutup (jika ada), dan bentuk busbar yang kompleks. Teknik ini mengurangi keausan perkakas dan memungkinkan pengelasan berkecepatan tinggi dan hasil akhir yang estetis.

7. Kapan jalur perakitan paket baterai siap pakai diperlukan dibandingkan dengan mesin las mandiri?

Mesin las mandiri sangat cocok untuk penelitian dan pengembangan (R&D), jalur produksi percontohan, atau langkah-langkah perakitan bagian tertentu. Jalur Perakitan Paket Baterai siap pakai sangat penting untuk produksi terintegrasi dan bervolume tinggi dari modul atau paket lengkap. STYLER merancang jalur yang mengotomatiskan seluruh rangkaian: penumpukan modul, penempatan busbar, pengelasan (titik atau laser), pengujian listrik, dan integrasi akhir. Hal ini memaksimalkan hasil produksi, meminimalkan kesalahan manusia, memastikan ketertelusuran, dan mengoptimalkan ruang lantai.

8. Bagaimana cara mengatasi percikan las pada paket baterai, yang dapat menyebabkan korsleting?

Percikan di dalam kemasan merupakan bahaya keselamatan yang serius. Dalam pengelasan titik, hal ini dikendalikan dengan mengoptimalkan bentuk pulsa pengelasan dan gaya elektroda. Mesin Las Titik berbasis Transistor kami memberikan kontrol pulsa yang unggul, secara signifikan mengurangi pembentukan percikan. Dalam pengelasan laser, percikan diminimalkan dengan menggunakan gas pelindung yang tepat, posisi fokus yang optimal, dan parameter yang disesuaikan. Sistem STYLER dikonfigurasi untuk menghasilkan pengelasan yang bersih dan minim percikan, yang sangat penting untuk keselamatan kemasan.

9. Metrik apa yang sebaiknya kita gunakan untuk memvalidasi kualitas pengelasan dalam satu paket?

Selain inspeksi visual, metrik validasi utama meliputi:

Resistansi/Konduktivitas Listrik: Diukur di setiap sambungan las; resistansi yang rendah dan konsisten sangat penting untuk kinerja paket baterai.

Kekuatan Tarik/Kupas: Pengujian destruktif mekanis pada sampel untuk memastikan integritas sambungan memenuhi spesifikasi.

Ukuran Nugget/Penetrasi Lapisan: Diverifikasi melalui analisis penampang selama kualifikasi proses.

Pencatatan Data Proses: Parameter setiap pengelasan (arus, waktu, energi) dicatat oleh peralatan STYLER untuk ketelusuran produksi secara menyeluruh.

10. Bagaimana industri mengadaptasi pengelasan untuk desain kemasan baru seperti CTC (Cell-to-Chassis) atau kemasan struktural besar?

Desain-desain ini menuntut proses pengelasan yang menciptakan sambungan listrik dan terkadang struktural yang kuat dan andal dalam skala yang lebih besar. Hal ini mendorong persyaratan kedalaman, kecepatan, dan konsistensi pengelasan. Pengelasan Laser Daya Tinggi semakin banyak digunakan untuk pengelasan sambungan panjang pada penutup paket dan busbar struktural. STYLER berada di garis depan, mengembangkan solusi dengan daya, presisi, dan kelincahan yang diperlukan untuk memenuhi tantangan perakitan paket generasi berikutnya ini.

Kesimpulan

Pengelasan paket baterai adalah disiplin ilmu yang presisi, berfokus pada pembuatan sambungan listrik yang sempurna dalam perakitan yang aman dan andal. Kemitraan dan pilihan teknologi yang tepat sangat menentukan keberhasilan produk Anda.

Di STYLER, kami menyediakan solusi yang tepat sasaran untuk integrasi paket baterai. Mulai dari stabilitas kecepatan tinggi dari Mesin Las Titik Resistansi berbasis Transistor kami dan presisi fleksibel dari Sistem Pengelasan Laser kami hingga otomatisasi terintegrasi penuh dari Jalur Perakitan Paket Baterai kami, kami berkomitmen untuk memberdayakan manufaktur Anda dengan keandalan, inovasi, dan keunggulan.

Siap mengoptimalkan proses pengelasan paket baterai Anda? Hubungi tim ahli STYLER hari ini untuk konsultasi.

Waktu posting: 11 Desember 2025